It's all about groove

Rohbau Hals I

30/04/14 22:19

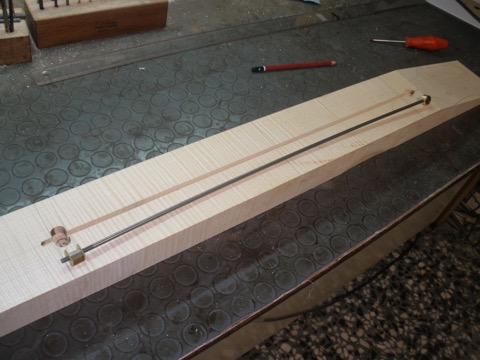

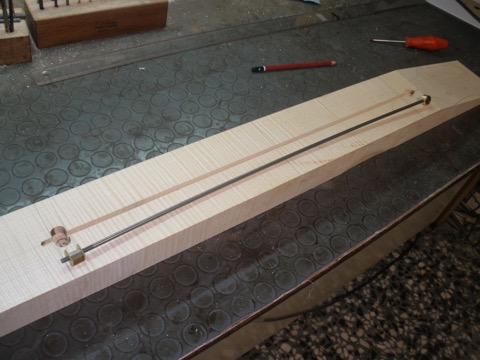

Aus diesen Balken sollen mal Hälse für Gitarren und meinen Bass werden. Ich habe mich Riegel-Ahorn entschieden, weil es eine wunderschöne Maserung aufweist und klanglich gut zu dem angestrebten rockigen Sound passen soll.

Nach dem groben Zurichten auf der Hobelmaschine werden zuerst die Ausfräsungen für den Hals-Spannstab gemacht:

Nach dem groben Zurichten auf der Hobelmaschine werden zuerst die Ausfräsungen für den Hals-Spannstab gemacht:

Rohbau Body III

30/04/14 16:16

Nachdem die Kontur passt und die Rückseite geschliffen ist, kann das Elektronikfach gefräst werden:

In gleicher Weise wird dann auch das Fach für die Batterie gefräst:

In gleicher Weise wird dann auch das Fach für die Batterie gefräst:

Rohbau Body II

29/04/14 16:35

Eigentlich erstaunlich, wie lange man an so einem Body feilen und schleifen kann...

Wenn die Kanten dann aber so langsam glatt wie ein Kinderpopo werden, entschädigt das für die ganze Mühe.

Wenn die Kanten dann aber so langsam glatt wie ein Kinderpopo werden, entschädigt das für die ganze Mühe.

Rohbau Body I

28/04/14 17:34

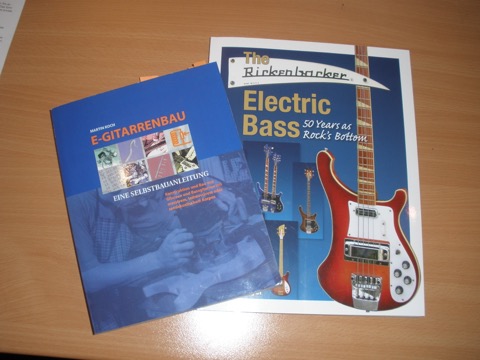

Heute ist es endlich losgegangen, wir hatten den ersten Tag in der Werkstatt. Ekki hat uns erst mal mit ein wenig Theorie zum Thema Holz versorgt. Wassergehalt, Trocknung, Faserrichtung und Klangeigenschaften der verschiedenen Holzsorten standen auf der Tagesordnung.

Anschließend ging’s in das Holzlager und jeder hat seine „Balken“ bekommen, aus denen mal der Body entstehen soll.

Ich hab mich für Ahorn entschieden, weil es bei nicht zu großem Gewicht und hoher Festigkeit einen klaren Klang verspricht. Außerdem entspricht es dem Vorbild der Rickenbacker-Bässe, auch hier wird häufig Ahorn verwendet.

Anschließend ging’s in das Holzlager und jeder hat seine „Balken“ bekommen, aus denen mal der Body entstehen soll.

Ich hab mich für Ahorn entschieden, weil es bei nicht zu großem Gewicht und hoher Festigkeit einen klaren Klang verspricht. Außerdem entspricht es dem Vorbild der Rickenbacker-Bässe, auch hier wird häufig Ahorn verwendet.

Vorbereitung III

17/04/14 21:17

Am meisten Spaß hat bisher eigentlich das Suchen und Zusammenstellen der ganzen Hardware gemacht. Ich habe vor über einem Jahr angefangen, die Teile zu suchen: Schaller Bassmechaniken hatte ich noch vom letzten Bauprojekt (Dank nochmals an die Firma Schaller, die mir kostenlos neue Schrauben für die Mechaniken geschickt hat, nachdem die vorhandenen altersbedingt schon angefangen hatten zu rosten), auf die Rickenbacker-typische Bridge bin ich per Zufall im Internet gestoßen.

Der Rest der Teile wie Strap-Locks und die aktive Glockenklang-Elektronik ist dann im Laufe der Zeit Stück für Stück dazugekommen. Bei den Pickup-Aufnahmen bin ich echt mal gespannt, ob diese die selbstgewickelten Humbucker aufnehmen können. Exakt passende Wickelkörper und Magnete hab ich in der ganzen Zeit nirgends finden können.

Der Rest der Teile wie Strap-Locks und die aktive Glockenklang-Elektronik ist dann im Laufe der Zeit Stück für Stück dazugekommen. Bei den Pickup-Aufnahmen bin ich echt mal gespannt, ob diese die selbstgewickelten Humbucker aufnehmen können. Exakt passende Wickelkörper und Magnete hab ich in der ganzen Zeit nirgends finden können.

Vorbereitung II

16/04/14 18:40

Durch Zufall bin ich im Web auf Frässchablonen für den Rickenbacker 4001 Bass gestoßen. Wie praktisch, damit brauchte ich die nicht erst mühselig nach Photos herstellen und kann sicher sein, dass die Ausfräsungen für die Pickups, die Bridge und die Elektronik passen.

Außerdem bekommt man gleich ein Gefühl für die Abmasse. Lediglich die Kanten hab ich nochmals nachgearbeitet, die Laser-Schnitte waren dann doch nicht so präzise, wie ich mir das vorgestellt hatte. Der Abbrand war ungleichmäßig und damit die Kanten nicht exakt rechtwinklig. Mit einem Kopierfräser war das allerdings schnell behoben.

Außerdem bekommt man gleich ein Gefühl für die Abmasse. Lediglich die Kanten hab ich nochmals nachgearbeitet, die Laser-Schnitte waren dann doch nicht so präzise, wie ich mir das vorgestellt hatte. Der Abbrand war ungleichmäßig und damit die Kanten nicht exakt rechtwinklig. Mit einem Kopierfräser war das allerdings schnell behoben.